Автоматизированные склады для приема, накопления и отгрузки сыпучих материалов позволяют автоматизировать процесс и сократить трудозатраты на производстве, работают в трех режимах: прием, хранение и выдача сыпучих материалов.

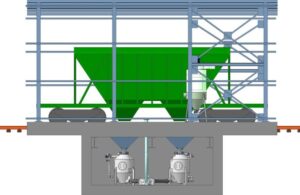

Прием сыпучих материалов может производиться как из железнодорожных специализированных вагонов бункерного типа так и из автовозов. Сыпучий материал поступает в приемные бункера, из которых транспортируется по трубопроводу и загрузочному коллектору в силосы. Предусмотрена адресная подача сыпучих материалов в заданный силос, возможно также перекачивание сыпучих из силоса в силос. Количество силосов в составе автоматизированного склада может меняться по желанию Заказчика.

Прием сыпучих материалов может производиться как из железнодорожных специализированных вагонов бункерного типа так и из автовозов. Сыпучий материал поступает в приемные бункера, из которых транспортируется по трубопроводу и загрузочному коллектору в силосы. Предусмотрена адресная подача сыпучих материалов в заданный силос, возможно также перекачивание сыпучих из силоса в силос. Количество силосов в составе автоматизированного склада может меняться по желанию Заказчика.

Установка автоматизированных складов сыпучих материалов позволяет:

- Повысить производительность загрузки-выгрузки сыпучих за счет внедрения высокопроизводительного насоса для перекачки, телескопического загрузчика и автоматизации технологического процесса загрузки;

- Улучшение заполняемости склада и автомобильного транспорта за счет применения систем контроля и управления;

- Обеспечение экологических норм путем применения фильтрации и обеспечения беспыльной загрузки.

- Повышение культуры производства.

Модернизация склада цемента

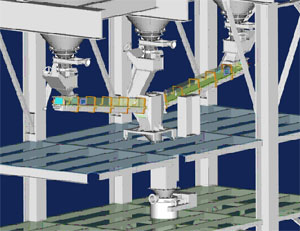

Модернизация склада цемента включает в себя разработку технической документации. В случае, когда необходимо внедрение конструкторских и технологических решений наше предприятие осуществляет проектно-конструкторские работы. На стадии заключения договора разрабатывается подробное техническое задание, а в последующем осуществляется полное сопровождение вплоть до запуска оборудования. Пример 3D моделирования загрузочного оборудования склада цемента (Заказчик: РУП «Производственное объединение Белоруснефть») представлен на рисунке.

Модернизация склада цемента включает в себя разработку технической документации. В случае, когда необходимо внедрение конструкторских и технологических решений наше предприятие осуществляет проектно-конструкторские работы. На стадии заключения договора разрабатывается подробное техническое задание, а в последующем осуществляется полное сопровождение вплоть до запуска оборудования. Пример 3D моделирования загрузочного оборудования склада цемента (Заказчик: РУП «Производственное объединение Белоруснефть») представлен на рисунке.

На данном этапе выполняются следующие работы:

- Замер объекта для установки оборудования;

- Подбор стандартного оборудования;

- Разработка технической документации для установки стандартного оборудования;

- Разработка исполнительной документации для изготовления необходимого оборудования;

- Контроль изготовления нестандартного оборудования;

- Шеф-монтаж и пусконаладочные работы.

Установку оборудования выгрузки из вагонов-хопров.

Состоит из следующих элементов:

Состоит из следующих элементов:

- Насос для перекачки цемента. Принцип работы: Материал самотеком заполняет камеру насоса, при подаче сжатого воздуха внутренний клапан насоса закрывается, материал в зоне аэратора начинает «кипеть», материал в виде воздушно-цементной смеси перемещается по цементопроводу. При выключении сжатого воздуха внутренний клапан открывается, материал самотеком заполняет камеру насоса. Цикл повторяется.

- Износоустойчивое колено малого радиуса для соединения с трубой пневмотранспортных установок. Особые геометрические очертания позволяют транспортируемому материалу осуществлять изгибы в пути без износа, благодаря мертвой зоне, расположенной вблизи ответвлений на направлениях.

- Переключатель потока применяются для переключения потока порошкообразного или гранулированного материала. Пневмопривод, который приводит в движение внутренний вращающийся барабан, переключает выходные трубы и таким образом переводит поток материала на другую линию.

- Нестандартное оборудование изготавливается согласно конструкторской документации после обследований объекта и утверждения схемы поставляемого оборудования. Обеспечивает разборное соединение с оборудованием с целью его технического обслуживания и в случае необходимости замены.

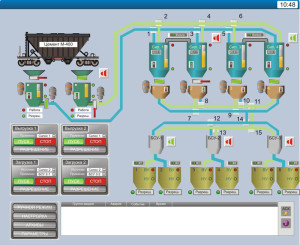

Система контроля и управления складом.

Автоматическая система управления технологическими процессами реализована на базе контроллера и панели оператора, которая позволяет задать дозу необходимую для загрузки автотранспорта. Автоматическая система управления выгрузкой разрабатывается индивидуально в соответствии техническим заданием, и обеспечивает автоматическую работу поставляемого оборудования для склада. Система управления обеспечивает автоматическое и ручное управление загрузочным оборудованием.

Автоматическая система управления технологическими процессами реализована на базе контроллера и панели оператора, которая позволяет задать дозу необходимую для загрузки автотранспорта. Автоматическая система управления выгрузкой разрабатывается индивидуально в соответствии техническим заданием, и обеспечивает автоматическую работу поставляемого оборудования для склада. Система управления обеспечивает автоматическое и ручное управление загрузочным оборудованием.

Система управления состоит из следующих элементов:

- Пост управления выгрузкой материала осуществляет местное управление телескопическим загрузчиком, запуск и аварийную остановку загрузочного оборудования в автоматическом режиме;

- Шкаф управления. Реализован на контроллере и панели оператора. Позволяет задать дозу загрузки материала, отображать уровень материала, осуществлять управления загрузкой материала и осуществляет общий контроль и управление системой безопасности склада. Позволяет осуществлять управление как в автоматическом так и в ручном режиме.

- Дифференциальный датчик давления через диафрагму сигнализирует о повышенном давлении внутри контейнеров и силосов во время загрузки.

Сирена служит для сигнализации об превышении предельного давления в силосе или превышении уровня загрузки измеряемого индикатором уровня, либо другой аварийной ситуации. - Нестандартное оборудование изготавливается согласно конструкторской документации после обследований объекта и утверждения схемы поставляемого оборудования. Обеспечивает разборное соединение с оборудованием с целью его технического обслуживания и в случае необходимости замены.

Пример алгоритма работы автоматической системы управления:

- Опускание телескопического загрузчика к люку автоцементовоза (ЖД вагона или другого транспортного средства) осуществляется нажатием кнопки на посту управления.

- При появлении сигнала стыковки телескопического загрузчика с люком, оператор склада из помещения операторной задает количество отпускаемого материала, что и будет являться сигналом разрешения к началу загрузки. При этом загорается световая сигнализация запрета движения автомобиля или вагона.

- Начало загрузки осуществляется нажатием кнопки на посту управления.

- По окончании отгрузки заданного количества цемента, оборудование автоматически прекращает его подачу, выполняет продувку фильтров очистки запыленного воздуха и возвращается в исходное состояние, готовое к началу следующего цикла.

- При возникновении нештатных ситуаций загрузочное оборудование останавливается кнопкой аварийной остановки на посту управления или в операторной склада.

14.07.2025

14.07.2025