Проектирование строительной базы для производства бетонных смесей для реализации инвестиционного проекта «Строительство в национальном аэропорту Минск второй искусственой взлетно-посадочной полосы с объектами вспомогательного назначения»

Исходными данными для разработки настоящего проекта являются:

- задание на проектирование;

- комплект технической документации на технологическое оборудование;

- общесоюзные нормы технологического проектирования предприятий сборного железобетона, ОНТП-07-85;

- нормы пожарной безопасности Республики Беларусь. Категорирование помещений, зданий и наружных установок по взрывопожарной и пожарной опасности, ТКП 474-2013;

- нормы пожарной безопасности Республики Беларусь. Область применения автоматических систем пожарной сигнализации и установок пожаротушения, НПБ 15-2007.

- СанПиН 2.2.1.13-5-2006. Гигиенические требования к проектированию, содержанию и эксплуатации производственных предприятий.

- ППБ Беларуси 01-2014. Правила пожарной безопасности Республики Беларусь. На выбор технологических решений повлияли следующие факторы:

- требование заказчика по организации технологического процесса;

- особенности территории предприятия;

- наличие транспортных средств на предприятии.

Технологические процессы, планировки и расстановка оборудования предусматривают поточность производства в порядке последовательности технологических операций.

Согласно проекта производственная программа по выпуску бетонной смеси на период строительства взлетно-посадочной полосы будет составлять:

- бетонная смесь-360 000 мЗ;

- щебень гранитный (основание полосы) – 302 023 мЗ;

- песчано-гравийная смесь (основание полосы) – 436 800мЗ;

- асфальтобетон – 50 790 мЗ

Строительство взлетно-посадочной полосы рассчитано на два года. В объем работ по укладке полосы необходимы следующие материалы:

- взлетно-посадочная полоса (бетон М150, М450, щебень фракции 10-20,40-70 и песчано-гравийная смесь); -рулежные дорожки (бетон М150, М450, щебень фракции 10-20,40-70 и песчано-гравийная смесь);

-место стоянки (бетон М150, М450, щебень фракции 10-20, 40-70 и песчано-гравийная смесь);

- обочины (асфальтобетон, щебень фракции 10-20,40-70 и песчано-гравийная смесь).

Сооружения, компоновки, площади

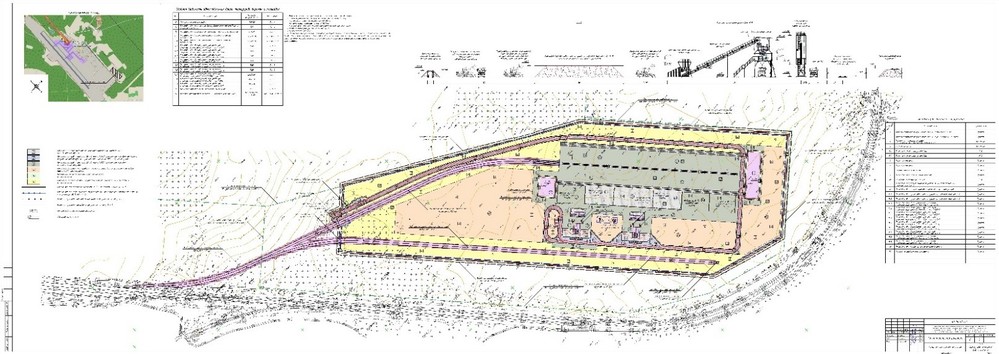

Проектируемая строительная база размещается на территории Национального аэропорта. Территория ограждена сетчатым ограждением по металлическим столбам. По территории строительной базы предусмотрены автомобильные проезды шириной 6м со щебеночным покрытием и разворотные площадки (рис. 1).

Рисунок 1

На территории строительной базы предусматривается устройство:

- Железнодорожный погрузочно-выгрузочный путь с рельсошпальной решеткой (рельс Р50 на железобетонных шпалах) с устройством повышенного пути длиной 300м из сборных железобетонных элементов и открытая площадка для приема и кратковременного хранения инертных материалов с железнодорожного транспорта.

- Железнодорожный погрузочно-выгрузочный путь выгрузки цемента с рельсошпальной решеткой (рельс Р50 на железобетонных шпалах).

- Площадка для размещения двух бетоносмесительных установок.

- Два бункера для инертных материалов. Четыре металлических силосов для цемента. Выдача бетонной смеси в автотранспорт.

- Площадка для долговременного хранения инертных материалов с устройством разделительных стенок.

- Площадка для кратковременного хранения инертных материалов.

- Площадка для размещения временных зданий и сооружений.

- Площадка для хранения строительной техники.

- Площадка с размещением бесфундаментных автомобильных весов грузоподъемностью до 40 тонн.

- Контрольно-пропускной пункт (КПП) инвентарный.

- Пруды накопители (2 шт.).

- Технологическая площадка.

- Площадка для обслуживания вагонов.

На перспективу предусматривается устройство подземной насосной станции на скважине производительностью 40мЗ, комплектной трансформаторной подстанции типа КТП -1000/10/0.4.

Сырье, материалы и вид транспорта

Для изготовления бетонной смеси используется следующее сырье:

- Портландцемент М500 по ГОСТ 10178-85. Поступает по железной дороге в вагонах-хоперах;

- Щебень из плотных горных пород, фракции 5-10мм, 10-20мм, 40-70мм, по ГОСТ8267-93. Поступает по железной дороге в вагонах-думпкар;

- Смесь песчано-гравийные для строительных работ по ГОСТ23735-2014. Поступает по железной дороге в вагонах-думпкар;

- Песок для строительных работ по ГОСТ8763-93. Поступает по железной дороге в вагонах-думпкар и автомобильным транспортом;

- Химические добавки (пластифицирующие, морозостойкие). Сырье поступает в жидком виде, таре по 20кг автомобильным транспортом;

- Вода для бетонов и растворов СТ61114-98-подземная скважина;

- Асфальтобетон (готовый) по ГОСТ9128-2013г. Поступает автомобильным транспортом.

Краткая характеристика производства

Повышенный путь с площадками предназначен для приема инертных материалов (щебень, песок и песчано-гравийная смесь) с железнодорожного транспорта (вагонах-думпкар) для кратковременного хранения инертных материалов и с последующей погрузкой их при помощи одноковшовых фронтальных погрузчиков на автомобили-самосвалы и перемещением на площадки для долговременного хранения инертных материалов.

Площадки для долговременного хранения инертных материалов с устройством разделительных стенок предназначены для долговременного хранения инертных материалов (щебень, песок, песчано-гравийная смесь), с разделением по фракциям в соответствующих отсеках, а также хранение в период, когда не работают бетоносмесительные установки (холодный период года).

С площадок долговременного хранения материалы при помощи одноковшовых фронтальных погрузчиков подаются в приемные бункера бетоносмесительных заводов.

Погрузочно-разгрузочные работы на площадке осуществляются одноковшовым фронтальным погрузчиком грузоподъемностью Q - 3,2т.

Портландцемент поступает по железной дороге в вагонах-хоперах.

Химические добавки (пластифицирующие, морозостойкие) поступает в жидком виде, таре по 20кг автомобильным транспортом.

Вода для бетонов и растворов используется из подземной скважины.

Асфальтобетон (готовый) поступает автомобильным транспортом.

При разгрузке и пересыпке заполнителей, для исключения пылеобразования на площадках хранения, предусмотрено переодическое увлажнение поливочными машинами.

Силосы при БСУ, предназначенные для хранения вяжущих (цемента), согласно комплекту поставки, оснащены пылевыми фильтрами, для улавливания мелких пылевидных частиц во время загрузки вяжущих (цемента).

Строительный проект разработан в соответствии с заданием на проектирование, техническим регламентом "Здания и сооружения, строительные материалы и изделия. Безопасность.", актами законодательства Республики Беларусь, межгосударственными и национальными ТНПА, с соблюдением технических условий.

Освещение принято согласно нормам и СНБ.

Ремонтные работы осуществляет ремонтная служба базы.

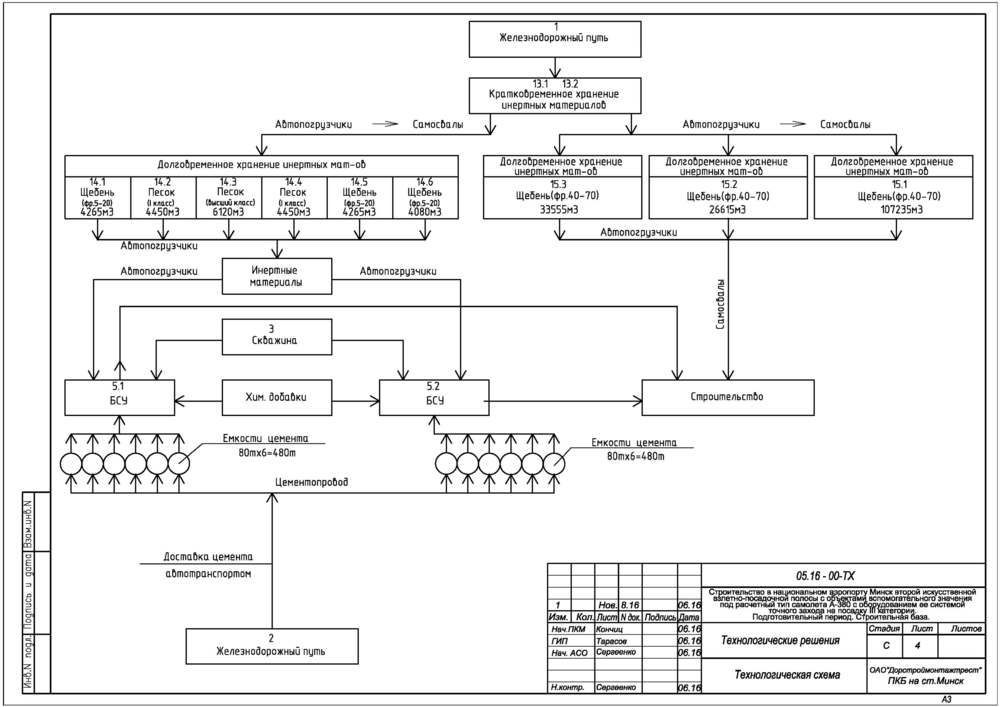

Технологическая схема производства приведена на рисунке 2.

Рисунок 2

Основные показатели бетоносмесительных установок на строительство взлетно-посадочной полосы на период строительства приведены в таблице 1.

ТАБЛИЦА 1

|

Наименование сырья |

Всего на период строительства | Первый год строительства | Второй год строительства |

|

1. Объем выпуска бетонной смеси, тыс. м3 - взлетно-посадочная полоса |

360,00 | 210,00 | 150,00 |

| В том числе: | |||

| - Тяжелые конструктивные смеси, тыс. м3 | 360,00 | 210,00 | 150,00 |

| 2. Потребность в материалах на приготовление бетонной смеси:

- щебень фракции 5-20, тыс. м3 |

61,93 |

94,41 |

67,52 |

|

3. Потребность в материалах: - Взлетно-посадочная полоса (основание) |

|||

| Щебень фракции 10-20, тыс. м3 | 22,15 | 12,91 | 9,24 |

| Щебень фракции 40-70, тыс. м3 | 279,88 | 163,17 | 116,71 |

| Песчано-гравийная смесь, тыс. м3 | 436,82 | 54,65 | 182,15 |

| 4. Асфальтобетон, тыс. м3 | |||

| - Обочины | 50,79 | 29,61 | 21,18 |

| 5. Энергоресурсы: | |||

| - Установленная мощность технологических токоприемников, кВт | 780 | 780 | 780 |

| - Потребность в воде (на приготовление бетонной смеси), м3/час | 40 | ||

| тыс. м3/год | 40000 | 23320 | 16680 |

| - Сжатый воздух, н. м3/мин. | 34 |

Производственная база должна за два строительных сезона произвести по уплотненному бетону 360 000 м3. Принимаем в расчет общий выпуск бетона: 360 000 х 1,1 = 396 000 м3.

В один строительный сезон (год) принимаем 150 дней работы укладочными комплексами и удлиненную рабочую смену 10 часов. Следовательно, производительность базы по бетону через директивный срок строительства и принятые рабочие смены укладки будет составлять:

396 000 м3: 150 раб. дней укладки: 10 часов х 1,3 коэффициент неравномерности укладки/2 сезона укладки = 175 м3/ч.

Для производства бетона при строительстве взлётно-посадочной полосы выбрана двухсекционная БСУ с двумя смесителями производительностью 90мЗ/час каждый.

Автоматизированная бетоносмесительная установка BW MIX 180 WOLFWERK блочно-модульного типа скипового исполнения представляет собой блочную конструкцию транспортных габаритов, которая может быть легко и просто смонтирована в любом месте и адаптирована к внешним условиям (рис.3). БСУ предназначена для приготовления тяжелых и легких бетонов, строительных растворов и пенобетонов на производственных базах строительных организаций или на крупных строительных объектах. Компоновка БСУ, расположение, емкость и количество силосов цемента, бункеров накопителей выбраны из соображения достижения наибольшей производительности установки при минимальных затратах на ее обслуживание, транспортировку, погрузочно-разгрузочные операции. Для приготовления бетонной смеси в данной установке применяется итальянский двухвальный бетоносмеситель SICOMA MAO объемом 4500/3000 литров по загрузке/выгрузке. Шнековая подача, фильтрация, датчики контроля уровня, система аэрации цемента производство WAM, Италия. Пневмооборудование, клапана набора воды - Camozzi, Италия. Подача инертных составляющих, воды, цемента, извести, их дозирование, перемешивание, выдача бетонной смеси полностью автоматизированы. Технические характеристики BW MIX 180 WOLFWERK приведены в таблице 2.

ТАБЛИЦА 2

| НАИМЕНОВАНИЕ |

ХАРАКТЕРИСТИКИ BW MIX 180 WOLFWERK |

| Расчетная производительность (м3/час), до | 180 |

| Способ загрузки инертных материалов в смеситель | скип |

| Исполнение | Блочно-модульного типа (два независимых бетоносмесительных модуля) |

| Наибольшая крупность заполнителей | 70 мм |

| Бетоносмеситель двухвальный, тип | SICOMA MAO 4500/3000 |

| Количество бетоносмесителей, шт. | 2 |

| Количество фракций заполнителей | 4 |

| Вместимость расходных бункеров инертных материалов (шт х м3) | 4х32 |

| Вместимость расходных емкостей (силосов) цемента (шт. х тн) | 2х120 |

| Режим работы | Автоматический/Ручной |

| Обслуживающий персонал (чел) | 2 |

| Высота выгрузки бетона (м) | 4,10 |

|

Загрузка инертных |

Под погрузчик, бульдозером, самосвалом |

Рисунок 3 БСУ BW MIX WOLFWERK

Для приемки цемента из вагонов применяются автоматизированные прирельсовые склады цемента. Проектируемый прирельсовый автоматизированный склад цемента входит в состав проектируемой строительной Временной базы на территории Национального аэропорта г. Минска. По окончании строительства базы на объекте будет организован Выпуск бетонной смеси для укладки Второй искусственной Взлетно-посадочной полосы под расчетный тип самолета А-300.

Проектируемый прирельсовый автоматизированный склад цемента состоит из четырех независимых силосов цемента вместимостью 500 тонн каждый с возможностью пневмоподачи цемента в технологические силоса возле БСУ BW MIX WOLFWERK, а также дозированной выгрузки цемента в цементовозы (рис. 4).

Рисунок 4

Автоматизированный прирельсовый склад включает следующее оборудование:

- приемный бункер разгрузки цемента из ж\д вагонов, производительностью до 75 тн/час;

- лебедка;

- трубопроводы: транспортные цементные магистрали, воздушные магистрали;

- оборудование склада цемента (4 силоса по 500тонн);

- оборудование для Выгрузки цемента из силосов в цементовозы;

- компрессорное оборудование;

- автоматическая система управления технологическим процессом (АСУТП).

Режим работы автоматизированного прирельсового склада цемента:

- количество рабочих дней в году по приему материала - 240,

- количество рабочих дней по выдаче -100.

- количество смен - 1,

- продолжительность смены, час - 8

Прием цемента предусмотрен из специальных железнодорожных вагонов бункерного типа (типа хоппер). Состав подтягивается к приемному устройству маневровой лебедкой, вагон точно устанавливается над приемными бункерами, и при помощи пневмокамерного насоса цемент перегружается в приемный бункер, расположенный в приямке под вагоном (см. рис. 5).

Рисунок 5

Транспортировка цемента осуществляется пневмотранспортом на базе пневмокамерных насосов с использованием сжатого воздуха от компрессоров. От пневмокамерных насосов цемент транспортируется по 2 трубам и разводится с помощью переключателей цементопровода по силосам. Отгрузка цемента в цементовозы осуществляется из двух крайних силосов при помощи шнековых транспортеров и телескопические загрузчиков (рис. 6).

Рисунок 6

Подача цемента в расходные силоса БСУ производится пневмотранспортом с помощью пневмокамерных насосов, установленных под силосами. Автоматическая система управления технологическим процессом (АСУТП) подачи цемента в склад бестарного хранения состоит из нескольких блоков:

1. Подготовка воздуха. Калибруется максимальное и минимальное допустимое давление воздуха в системе, при достижении максимального компрессор выключается, при достижении минимального включается. При снижении давления ниже минимального дальше на монитор оператору выводится предупреждение «авария». Производится подсчет моточасов и отслеживание плановых техобслуживаний.

2. Разгрузка вагонов. Начинается выгрузка цемента с вагона, в приемном бункере включается аэрация, открывается задвижка приемного бункера пневмокамерного насоса, бункер наполнился, сработал датчик, задвижка закрылась аэрация выключается, с помощью клапана подается сжатый воздух цемент перемещается по трубопроводу, давление воздуха в камере пневмонасоса резко падает, срабатывает датчик, клапан останавливает подачу сжатого воздуха (давление сжатого воздуха и параметры срабатывания датчика устанавливаются и регулируются), затем цикл повторяется, при не срабатывании датчика наполнения за определенное время включается вибратор на вагоне, при повторном не срабатывании предупреждение – «авария» (или произошла закупорка входного отверстия или вагон пуст). Цемент поступает по трубопроводу В силос, который оснащен датчиками нижнего и верхнего уровня, при достижении верхнего уровня заполнение заканчивается и происходит переключение на другой, при заполнении силоса работает фильтр, при окончании, он отключается. При необходимости возможно установить ультразвуковой или электромеханический датчик для оценки свободного места в бункере.

3. Подача цемента. Выбирается силос и маршрут, в силосе включается аэрация, открывается задвижка приемного бункера пневмокамерного насоса, бункер наполнился, сработал датчик, задвижка закрылась аэрация выключается, с помощью клапана подается сжатый воздух цемент перемещается по трубопроводу, дубление воздуха в камере пневмонасоса резко падает, срабатывает датчик, клапан останавливает подачу сжатого воздуха (давление сжатого воздуха и параметры срабатывания датчика устанавливаются и регулируются), затем цикл повторяется, пока не придет сигнал с конечной точки о заполнении бункера. Блокировки: закрыты аварийные заслонки, не сработали концевики закрытия технологических люков, нет воздуха т.д.

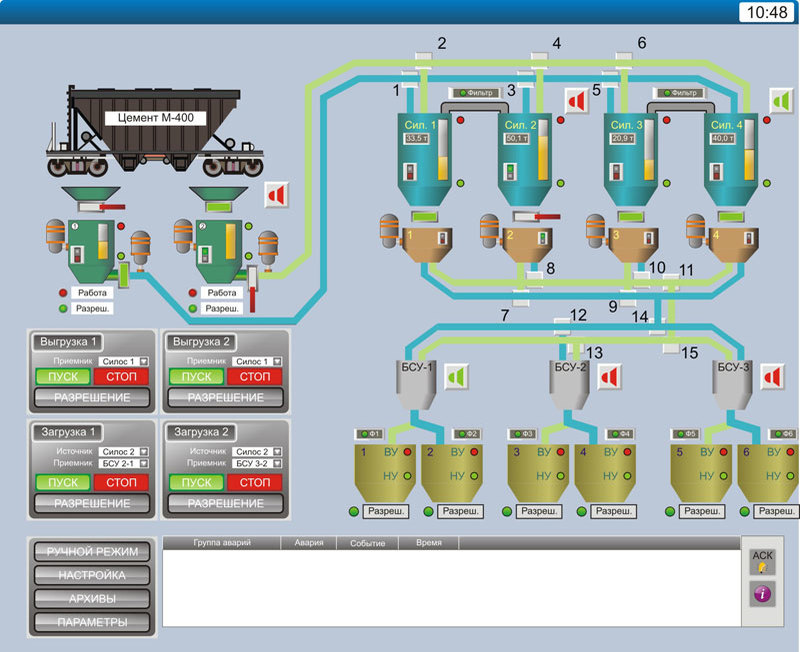

Визуализацию всего технологического процесса лучше всего организовать на мониторе персонального компьютера (см. рис. 7).

Рисунок 7

Он оснащается мнемоническими изображениями в виде упрощенных схем последовательности технологических операций. На мониторе отображаются узлы технологического процесса (бункера, клапана, датчики, фильтра и т. д.) с обозначениями параметров технологического режима (уровня цемента в бункерах) и состояние исполнительных механизмов: открыт или закрыт затвор, включен или выключен клапан и т. д. Кроме того, обычно все действия оператора сопровождаются звуковыми комментариями, которые совместно с цветовым оформлением маршрутов транспортирования продукта снижают вероятность ошибок оператора и способствуют исправлению их ошибочных действий. Программа дает возможность интегрировать все средства измерения и управляющую информацию в виде мнемосхемы, отображаемой на экране персонального компьютера. В программу закладываются принципы регулирования на стандартные аварийные ситуации. В случае возникновения аварийной ситуации, оператору дается возможность фиксировать факт возникновения аварии и время ее устранения.

В предлагаемой программе предусматривается архивирование технологических параметров, а также запись в базу данных состояний технологических объектов и стадий. Это позволяет в короткие сроки создавать отчеты, а также появляется возможность анализа причин нештатных ситуаций.

Систему диагностики лучше организовывать с архивированием сбоев и неисправностей, времени простоя. Диагностическая информация выводится на монитор персонального компьютера.

Автоматическая система управления технологическим процессом (АСУТП) организована на базе программируемого логического контроллера. Программируемый логический контроллер представляет собой устройство блочного типа, которое комплектуется требуемым количеством входных, выходных или специальных модулей.

Проект разработан в соответствии с заданием на проектирование, техническим регламентом «Здания и сооружения, строительные материалы и изделия. Безопасность», актами законодательства Республики Беларусь, межгосударственными и национальными ТИПА, с соблюдением технических условий. Система менеджмента качества сертифицирована на соответствие требованиям СТБ ISO 9001-2009.